一、板的平焊

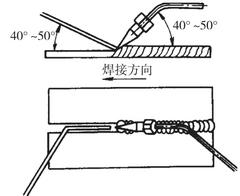

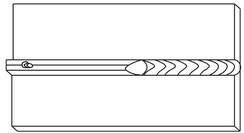

平焊一般采取左焊法,如圖2-15所示。

焊接時,當焊接處加熱至紅色時,還不能加入焊絲,必須等焊接處熔化并形成熔池時,才可加入焊絲。當送進焊絲后,焊絲端部碰到熔池邊緣上,發生黏住現象,這時不要用力拔焊絲,可用火焰加熱黏住的地方,焊絲就會自行脫離。

氣焊過程中若發現熔池突然變大,且沒有流動金屬,即表明焊件已被燒穿,這時應迅速提起焊炬,減小焊嘴傾角,多加焊絲,待穿孔填滿后,再以較快的速度向前施焊。

圖2-15 平焊的操作示意圖

若發現熔池過小或未形成熔池,焊絲端部熔化后的熔滴與焊件不熔合,而只是敷在焊件表面,這表面加熱焊件的熱量不足。這時應適當增大火焰能率,即調節氧氣和乙炔調節閥,增大氧氣和乙炔的流量;若熱量不足是由于焊炬移動速度過快而造成的,此時應適當降低焊接速度,增大焊嘴傾角,待形成正常熔池后再繼續填加焊絲施焊。

若出現熔池內液體金屬被吹出的現象,說明氣體流量過大或焰心離熔池太近,此時應立即調整火焰能率或使焰心與熔池保持適當的距離。

若出現熔池不清晰且有氣泡,火花飛濺加大或熔池內金屬沸騰的現象,這說明火焰種類選擇不當,此時應及時將火焰調節成中性焰,然后再繼續進行焊接。

熔池凝固后還需要繼續焊接時,應將原熔池周圍加熱,當熔池變得清晰明亮后,再加入焊絲繼續焊接。

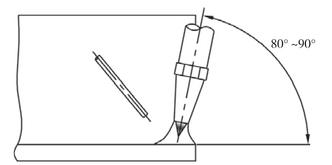

當進行角焊縫的平焊時,由于熔池金屬的下淌,往往在立板處產生咬邊和焊角尺寸不等這兩種缺陷。焊接前,應首先加熱起焊處的平板,此時焊嘴與平板的夾角可達80°~90°,如圖2-16所示。當平板的起焊部位被加熱到暗紅色時,再逐漸將火焰轉向立板。只有當起焊處形成熔池后,方可加入焊絲,切不可過早地填加焊絲,以免造成根部焊不透的缺陷。

圖2-16 預熱時焊嘴與平板的相對位置

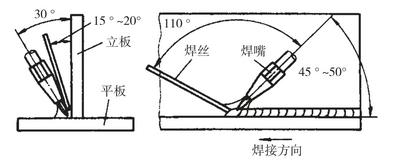

焊接過程中,焊嘴與平板之間應保持45°~50°的夾角,與立板之間的夾角一般為20°~30°,與焊絲的夾角為110°左右,如圖2-17所示。焊絲應始終浸入熔池,以防火焰對熔化金屬過多的加熱,避免熔池金屬下淌。

圖2-17 平角焊操作方法示意圖

焊接過程中,焊嘴要做螺旋式的擺動,以便形成焊腳尺寸相等的焊縫。為避免立板咬邊,需要時刻觀察熔池,以便及時調整焊嘴傾角和焊絲填充量,有效地控制熔池溫度。

收尾時,應適當減小焊嘴與平面的夾角,提高焊接速度和適當增加焊絲的填充量。收尾時,可適當提高焊炬,并不斷地向熔池內填加焊絲,直至將熔池填滿后,方可撤離焊炬。

厚度小于2mm的薄鋼板氣焊時,一般采用卷邊對接接頭,如圖2-18所示。這時可不用填加焊絲,只需用火焰將卷邊部分熔化即可。

圖2-18 薄板卷邊對接氣焊

氣焊薄鋼板時,焊嘴傾角要小些,為10°~20°,并注意熔池溫度,如果發現局部間隙過大而使焊縫下凹,可適當填充一些焊絲。當板材卷邊困難時,也可采用不卷邊的對接接頭,但要防止焊件過熱及燒穿,焊嘴傾角20°~30°,并且焊接火焰不要直接對著焊件,可略偏向焊絲,并均勻地填充焊絲和掌握焊接速度。在氣焊過程中,焊嘴應根據熔池溫度不斷地上下跳動。

4mm厚的鋼板對焊時,將兩塊鋼板對齊并放平,留有2mm的間隙,先進行定位焊,然后采用左焊法焊接。

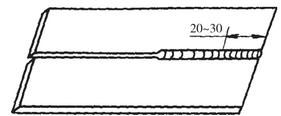

氣焊鋼板,當焊縫較短時,可由一端連續焊向另一端。當焊縫較長時,為防止起焊端產生裂紋,可在起焊處向相反方向焊接20~30mm后,再向正方向焊接,如圖2-19所示。

圖2-19 焊縫較長時的焊接

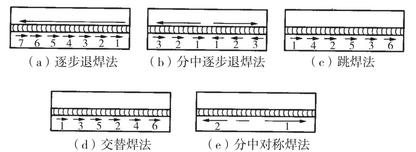

當焊縫較長或焊縫呈環形時,為減少焊接變形,除進行必要的定位焊外,還應采取跳焊法或逐步退焊法等工藝,如圖2-20所示。

圖2-20 采用不同焊接順序的對接焊縫